United Barcode Sytems, empresa especializada en el sector del etiquetado, codificación y marcado

United Barcode Systems es una empresa privada fundada en 1994 en San Sebastián – Guipúzcoa (España) y con sede en Vilassar de Mar – Barcelona (España). Mantienen una visión estratégica global que les ha llevado a un rápido crecimiento internacional, teniendo presencia en más de 50 países a través de oficinas, distribuidores certificados y socios estratégicos. Ofrece soluciones de impresión Inkjet de alta resolución, equipos de impresión y aplicación de etiquetas, sistemas de inyección térmica de tinta, consumibles y software.

DESCRIPCIÓN DEL RETO

Todos los dispositivos de UBS se prueban previamente en su sección específica de pruebas de rendimiento, adaptando los dispositivos a las situaciones de desarrollo requeridas por el cliente.

Para ello, generalmente se utilizan una serie de cintas transportadoras o rebobinadoras de baja carga. Sin embargo, debido a las altas capacidades del nuevo cabezal desarrollado por UBS, HRX, el sistema del que disponen actualmente no es capaz de alcanzar las velocidades de sus cabezales de última generación y así poder realizar pruebas para verificar sus altas capacidades de trabajo.

TAIMU ha desarrollado el diseño, fabricación, montaje y puesta en marcha de la rebobinadora ya conocida pero con una interpretación similar, en versión vitaminada.

REQUERIMIENTOS PRINCIPALES

Para poder probar el nuevo sistema desarrollado por el departamento de pruebas de UBS, se fijaron varios objetivos que debían cumplirse en la rebobinadora de papel TAIMU:

- Conseguir una velocidad máxima de desbobinado de 300m/min

- 2 Metros de zona de impresión y una capacidad de 140-175mm de ancho de papel

- Control vía HMI

- Capaz de funcionar con distintos gramajes

«HANDICAPS»

El hecho de aumentar tamaño y velocidad suponía una serie de dificultades mecánicas que afrontar por el equipo de BCNC:

- Pandeo del papel al circular por el área de impresión debido a la vibración de la estructura al trabajar a altas velocidades.

- Altas inercias en los ejes de bobinado y desbobinado.

- Electricidad estática generada al roce de ciertos materiales con la plancha de impresión.

- Adaptabilidad de la máquina a los diferentes materiales empleados.

MATERIALES

De entre el gran abanico de materiales con el que puede trabajar el sistema HRX, se decidió seleccionar 4 para las pruebas de la máquina, variando entre distintos gramajes, anchuras e incluyendo algunos plásticos capaces de aguantar mayor tensión.

SOLUCIÓN

Una vez definidos los requisitos y detectados los principales conflictos de funcionamiento que podrían surgir, el equipo de BCNC desarrolló una Rebobinadora de altas prestaciones con las principales características:

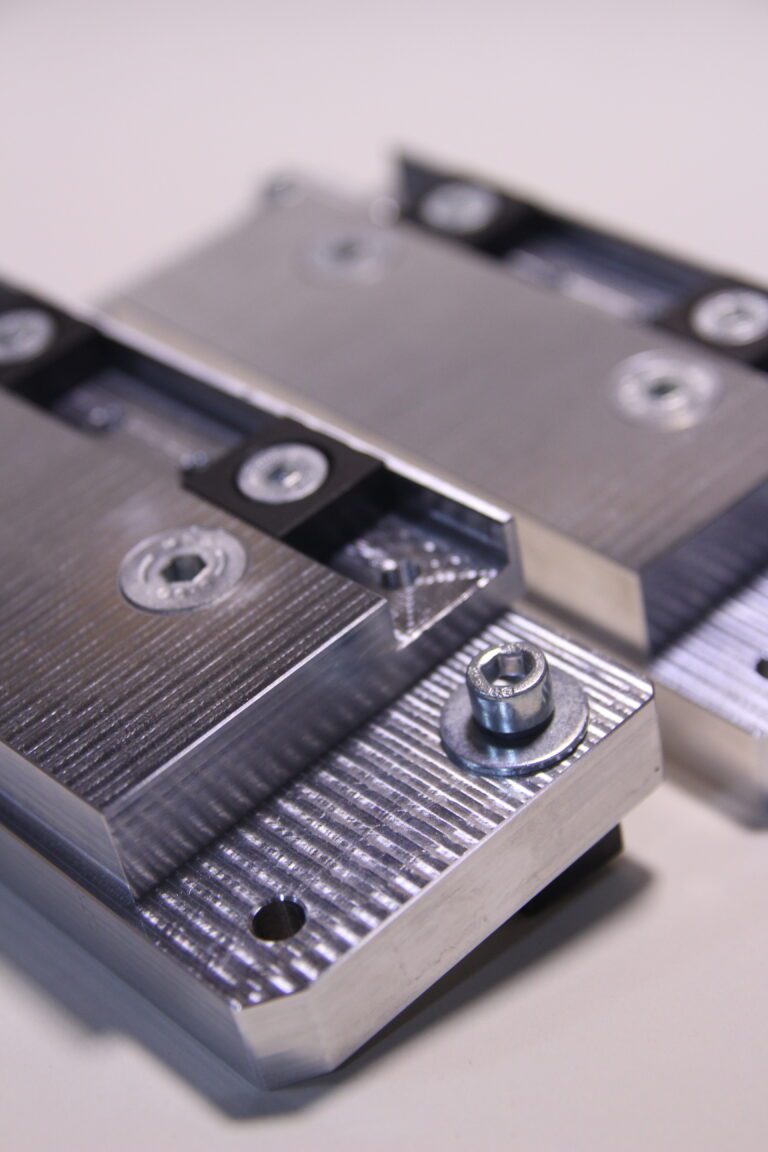

- Estructura reforzada. La estructura principal, de 2700mm de largo, contemplada para incluir la zona de 2 metros de impresión y los componentes mecánicos, está reforzada mediante perfilería modular y cuatro planchas independientes de 10mm de grosor, con el fin de absorber la vibración que pueda surgir a altas velocidades.

- Servomotores a eje. Tanto en el eje de bobinado como en el de desbobinado, se incorpora un servo con el que se mantiene en control constante el par de recogida y de soltado, con el fin de mantener la tensión durante el proceso, en función de la velocidad requerida y el material aplicado.

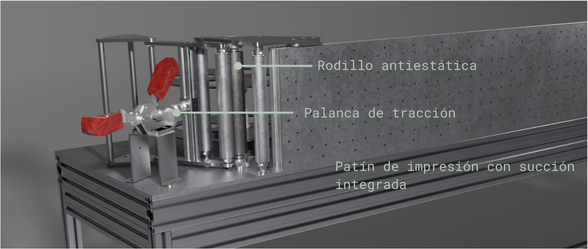

- Rodillo antiestática. Algunos de los materiales empleados pueden ser plásticos que generen estática al rozar con los diferentes elementos mecánicos de la rebobinadora, lo que podría afectar al cabezal de impresión y generar malas impresiones. Para ello, se incluye un rodillo tractor con sistema de cepillos antiestática.

- Patín con succión integrada. Dada la gran distancia entre la zona de bobinado y la de desbobinado, y la necesidad de mantener el papel en la misma trayectoria constante, se ha integrado en el patín de impresión una cámara de succión que mantiene el papel “pegado” contra la superficie, pero permitiendo su desplazamiento a la velocidad seleccionada.

- Velocidad ajustable. La velocidad de rebobinado es ajustable para adaptarse a diferentes tipos de materiales. Esto permite un procesamiento eficiente y preciso.

- Interfaz intuitiva. Incorpora un HMI de 7″ con el que controlar cada una de las zonas de la máquina y la creación de recetas para cada tipo de material empleado.

- Palancas de tensión ajustable. En ambos lados de la máquina se incorporan unas palancas con las que se puede ajustar el contacto del material con el rodillo tractor.