MANGO LLIÇÀ D’AMUNT

Innovación y Eficiencia: La Nueva Maquinaria de Vanguardia en las Instalaciones de MANGO en Lliçà d’amunt.

En un mundo empresarial en constante evolución, la capacidad de adaptación y la búsqueda de la excelencia son clave para el éxito. En este contexto, MANGO, reconocida marca internacional de moda, ha dado un paso adelante al inaugurar sus nuevas instalaciones en Lliçà d’Amunt, que no solo marcan un hito en términos de infraestructura, sino que también introducen una nueva era de innovación y eficiencia en la industria textil. Uno de los pilares fundamentales de este proyecto de vanguardia es la implementación de maquinaria de última generación, diseñada para optimizar los procesos de producción y potenciar la calidad de los productos. Con un enfoque centrado en la automatización y la digitalización, MANGO ha llevado a cabo una inversión estratégica para asegurar que sus operaciones estén a la vanguardia de la tecnología. Este artículo tiene como objetivo explorar en detalle el papel crucial que desempeña la nueva maquinaria de TAIMU en las instalaciones de MANGO en Lliçà d’Amunt. Desde su diseño hasta su implementación y los beneficios que aporta, examinaremos cómo esta inversión está transformando la forma en que MANGO aborda la producción y se posiciona como una empresa líder en el sector de la moda.

DESAFÍO

Descripción

Las nuevas instalaciones de MANGO en Lliçà destacan por su liderazgo en la automatización del proceso de «picking». En estas instalaciones, una variedad de productos se almacenan en un rack de alta capacidad y son seleccionados de manera automatizada para su inclusión en cajas de distintos volúmenes, de acuerdo con las cantidades requeridas para cada punto de destino. Posteriormente, después de que los productos han sido adecuadamente empaquetados, cada caja es dirigida a una posición específica en una lanzadera, siguiendo la identificación de etiquetas y en consideración al método de transporte al que están destinadas.

No obstante, el sistema de distribución de estas cajas, conocido como «sorter», a veces experimenta desafíos al procesar la información de las etiquetas, ya sea debido a su mala colocación o a su ausencia. En estas situaciones, las cajas en cuestión son redirigidas a una área denominada «reentrada manual». Dónde se aúnan cajas de diferentes tamaños.

Es en esta fase donde se plantea la necesidad de desarrollar e implementar un sistema de codificación de cajas que sea capaz de adaptarse a las variaciones de altura de cada una de ellas, antes de que retornen al sorter, que se encargará de posicionarlas según su destino final. Este desafiante proyecto de automatización se lleva a cabo en colaboración con UBS (United Barcode Systems), cuyo cabezal de altas capacidades MRX, será el responsable de llevar a cabo la codificación en cada una de las cajas con el objetivo de mantener una buena cadencia de marcado y evitar el uso de papel de etiquetado y VANDERLANDE, la empresa experta en sistemas de transporte y logística de almacenamiento, que se encarga de pesar, validar medidas y leer el código de barras de cada caja, además de transportarlas a lo largo del sistema de reentrada manual.

Requerimientos principales

Ya planteado el campo de aplicación y la necesidad por parte del cliente, se detallan los requerimientos que debería cumplir el sistema de codificación a diseñar:

-

- Adaptabilidad a los diferentes tamaños de cajas.

-

- El cabezal de impresión debe posicionarse a 1mm de la superficie de la caja para asegurar una buena codificación.

-

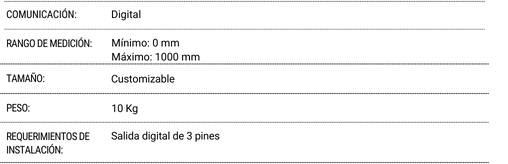

- El sistema de medición debe tener una resolución mayor a 1mm.

-

- Conectividad con el sistema de Vanderlande y la impresora de UBS.

-

- La cadencia de codificación máxima debe ser de una caja cada 3s en un tramo de 900mm.

Handicaps

Debido a que se trabaja con cajas de diferentes tamaños y que no siempre llevan la misma cantidad de productos en su interior, surgen una serie de inconvenientes:

-

- Irregularidad de las cajas en la cara superior, donde se realiza el encintado y algunas pueden llegar bombeadas.

-

- Golpes de las cajas al medidor de altura a causa de su velocidad.

Características de las cajas

Las cajas pueden tener un rango de medida de:

-

- Largo 230-800

-

- Ancho 210-600

-

- Alto 80-400

Teniendo en cuenta que irán justificadas a un lado, solo dependeremos de variar la altura.

DESCRIPCIÓN DE LA SOLUCIÓN

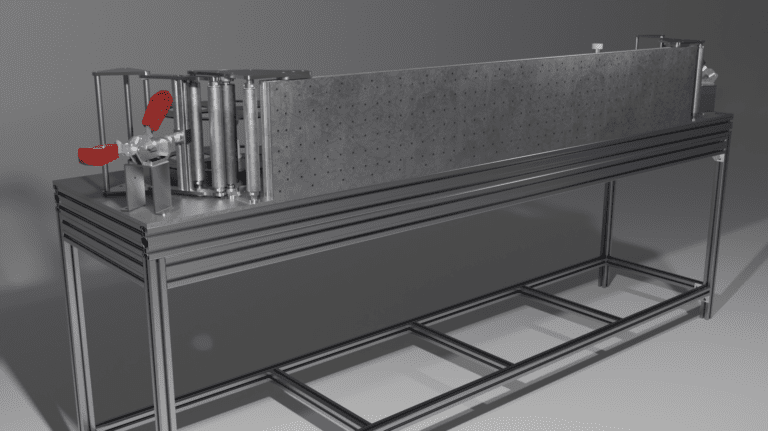

Una vez definidos los requisitos y detectados los principales conflictos de funcionamiento que podrían surgir, el equipo de TAIMU optó por la implementación de dos sistemas autónomos que operarían de manera colaborativa: un sistema de medición de altas prestaciones completamente mecánico, denominado «PULSAR», y un elevador vertical de alta carga, referido como «DLV». Estos sistemas están diseñados para trabajar en sinergia con el personal presente en su entorno y, al mismo tiempo, mejorar de manera significativa la eficiencia operativa en la zona de reentrada manual.

Las principales características de estos sistemas incluyen:

-

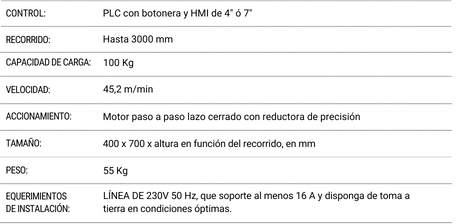

- Sistema desplazador vertical (DLV). El DLV es un sistema de elevación vertical de alta precisión. Su función principal es elevar componentes de gran peso con una precisión y repetitividad extremadamente precisas, alcanzando una tolerancia cercana a un milímetro. Este alto nivel de precisión se logra gracias a un sistema integrado que incluye una polea de precisión, una reductora de alta precisión y un servomotor de alta resolución.

-

- Sistema de medición mecánico (PULSAR). El sistema de medición mecánica tipo péndulo es un dispositivo diseñado para mejorar la precisión en la medición de cajas. Su característica distintiva es un brazo tipo patín equipado con ruedas, que permite un contacto continuo y suave con la superficie de la caja que se está midiendo. Esto se traduce en una alta resolución en la medición, lo que posibilita la obtención de datos precisos sobre la longitud de la caja. Las principales características clave que incorpora el sistema son; un encoder de alta resolución, que registra minuciosamente cualquier desplazamiento, permitiendo una resolución fina en los datos recopilados y un sistema amortiguador, que evita que al dejar de medir una caja, el brazo golpee el chasis con fuerza, lo que podría dar lugar a lecturas inexactas o dañar el dispositivo.

El esquema de disposición del conjunto sería el siguiente:

PROCESO

Las cajas, una vez pesadas en una cinta previa controlada por VANDERLANDE, (instante donde la red identifica el producto y sabe la información que debe ser impresa en la caja) pasan por el arco de medición donde se encuentra el sistema PULSAR y se encarga de determinar la altura de la caja.

Toda ésta información se transmite al sistema DLV, que solicita el dato de altura máxima registrado para posicionarse, y la impresora MRX, que recibe la información que debe imprimir.

A través de diferentes encoders dispuestos a lo largo de la cinta transportadora, conocemos la posición exacta de la caja durante todo el proceso. Una vez se asegura el sistema que ya ha salido la caja de la zona de impresión, entra la siguiente.

RESULTADO

El proceso de reentrada manual de cajas con productos es una etapa crucial en la cadena de suministro de MANGO, donde la correcta identificación y etiquetado de las cajas son fundamentales para garantizar la eficiencia y precisión en el proceso de envío. Con el fin de mejorar este proceso y reducir la carga de trabajo manual, se ha concebido esta máquina industrial inteligente y versátil.

El objetivo principal de este proyecto ha sido implementar una solución automatizada que pueda adaptarse dinámicamente a las diferentes alturas de las cajas, garantizando la impresión precisa de la codificación relevante, como números de lote, fechas de caducidad, información de productos y etiquetas de destino. Esta adaptabilidad asegurará que cada caja se etiquete correctamente, independientemente de su tamaño o contenido, reduciendo errores y minimizando el tiempo dedicado a ajustes manuales.

Esta iniciativa demuestra ser una solución eficaz para aumentar la productividad y la precisión en el proceso de embalaje de MANGO, permitiendo un flujo de trabajo más eficiente y una satisfacción mejorada. Con esta máquina, MANGO estará un paso más cerca de alcanzar sus objetivos de excelencia operativa y calidad de servicio en su cadena de suministro.

Agradecer a todos los departamentos y equipos que participan en este proyecto, ya que su compromiso y cooperación son vitales para el éxito general de la iniciativa, especialmente a nuestro partner UBS, por confiar en nosotros de nuevo para un proyecto tan apasionante y bonito para unos amantes de la ingeniería como nosotros.

El equipo de TAIMU.